Производство клеток

Ячейка является ключевым компонентом аккумуляторной батареи. Наши предприятия по производству клеток оснащены полностью автоматическими производственными линиями для производства первоклассных клеток. Система единого потока гарантирует высокую эффективность производства и испытаний. Постоянный контроль, осуществляемый службой качества, обеспечивает стабильно высокий стандарт качества продукции.

Производство аккумуляторов

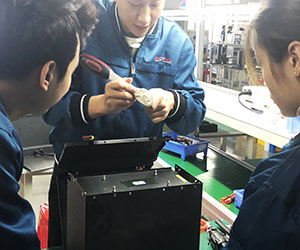

С развитием экономики все больше и больше людей хотели бы, чтобы аккумуляторные блоки, изготовленные по индивидуальному заказу, отвечали их потребностям. Небольшое количество и быстрая доставка создают огромные проблемы для гибкого производства. Superpack имеет несколько полуавтоматических производственных линий для небольших заказов, прототипов и образцов. Ключевой процесс, включающий в себя:

1. Подготовка

Кабели подготавливаются путем обрезки кабелей по длине, зачистки и гальванизации, чтобы гарантировать отсутствие ошибок на следующих этапах. Сварочные контакты подготовлены таким образом, чтобы избежать ненужных сварных швов на производстве. На этом этапе также подготавливаются к производству панели безопасности. Все кабели и компоненты припаяны.

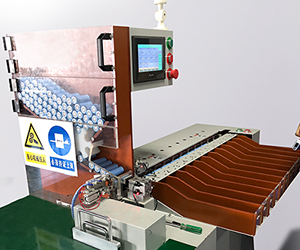

2. Тестирование, изолировать и склеивать клетки

Элементы проверяются и сортируются автоматическими машинами по емкости, напряжению и сопротивлению. Затем ячейки проклеиваются изоляционной лентой, чтобы защитить их от короткого замыкания. Затем на верхнюю часть ячейки устанавливается шайба. Шайба выполняет две функции: изоляция и обрезка положительного электрода.

Клетки склеиваются специальным клеем. Этот процесс гарантирует стабильность аккумуляторной батареи и освобождает от сварных соединений. Если бы они не были склеены, напряжение подействовало бы на сварные соединители.

3. Сварные соединители

После того как клетки изолированы и склеены, их сваривают. Процесс сварки осуществляется с помощью контактной сварки. Используемые разъемы изготовлены из полностью нержавеющей стали. Благодаря использованию специального оборудования, процесс сварки достигает максимальной стабильности.

4. Тестовая плата

Тестирование плат безопасности (ПБ) осуществляется с помощью специально разработанных тестеров.

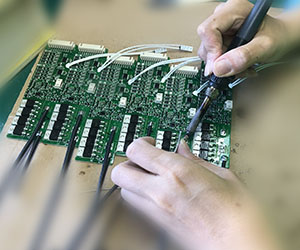

5. Пайка на печатной плате

После того как платы безопасности проверены и подготовлены, их припаивают к аккумуляторному блоку.

6. Ультразвуковая сварка/усадка фольги

Существует несколько способов защитить электронику от внешних воздействий. Аккумуляторные блоки могут быть встроены в специально разработанный корпус. В особых случаях этот корпус собирается и сваривается ультразвуком. Во многих случаях аккумуляторная батарея имеет термоусадочную пленку, которая прилегает к аккумуляторной батарее под воздействием тепла термофена или термоусадочного туннеля.

7. Окончательная проверка и упаковка.

Все устройства проходят окончательную проверку в конце производственного процесса. Испытание проводится на стареющей машине. Здесь можно проверить связь аккумуляторной батареи. Журналы испытаний создаются и сохраняются автоматически. Серийный номер регистрируется в аккумуляторном блоке и создается этикетка.

Упаковка является завершающим этапом производственной цепочки. Сотрудники гарантируют, что все аккумуляторные блоки имеют действительный транспортный сертификат ООН (UN 38.3) и что упаковка имеет соответствующую маркировку.

Superpack построила полностью автоматическую производственную линию по производству аккумуляторов для электронных велосипедов в Сюпае, нашей материнской компании в провинции Чжэцзян. Постоянное высокое качество продукции и быстрая доставка помогают нашим клиентам, пользующимся электровелосипедами, быстро перейти с традиционных свинцово-кислотных аккумуляторов на литий-ионные аккумуляторы в соответствии с последними правилами Китая.

Производство портативных электростанций